Основные типы процесса лазерной резки машины

1、Вапоризационная резка

Вапоризация - это процесс резки неметаллических материалов, при котором лазерный луч остается на одном месте до тех пор, пока рабочий материал не нагреется и не испарится. При этом также используется впрыск инертного газа. Однако основной целью является удаление испарившихся частиц, а не предотвращение окисления. В процессе лазерной резки с испарением температура поверхности материала очень быстро поднимается до точки кипения, что позволяет избежать плавления, вызванного теплопроводностью. Поэтому часть материала испаряется в пар и исчезает, а часть сдувается со дна щели в виде эжекции вспомогательным потоком газа. В этом случае требуется очень высокая мощность лазера. Чтобы пары материала не конденсировались на стенках щели, толщина материала не должна превышать диаметр лазерного луча. Поэтому такой способ обработки подходит только для тех случаев, когда необходимо избежать удаления расплавленного материала. Этот тип обработки используется только в небольшой области применения для сплавов на основе железа. Он не может использоваться для таких материалов, как дерево и некоторые виды керамики, то есть материалов, которые не находятся в расплавленном состоянии и поэтому менее склонны к реконденсации паров материала. Кроме того, для этих материалов обычно требуется более толстый срез. При лазерной резке с испарением оптимальный фокус луча зависит от толщины материала и качества луча. Мощность лазера и теплота парообразования оказывают лишь некоторое влияние на оптимальное положение фокуса. При определенной толщине листа максимальная скорость резки обратно пропорциональна температуре испарения материала. Необходимая плотность мощности лазера составляет более 108 Вт/см2 и зависит от материала, глубины резки и положения фокуса луча. При условии достаточной мощности лазера максимальная скорость резки ограничивается скоростью газовой струи при определенной толщине листа. Лазерное испарение можно использовать для металлов с низкой температурой плавления, таких как олово или свинец. Однако эти металлы больше подходят для традиционных технологий обработки. Лазерное испарение может также резать неметаллические материалы (бумагу, ткань, дерево, пластик, резину и т. д.). Она используется для непромышленных проектных и производственных работ, таких как искусство, дизайн мебели и т. д.

2、 Плавильная резка

При лазерной резке по плавлению заготовка частично расплавляется, а расплавленный материал выбрасывается с помощью воздушного потока. Поскольку перенос материала происходит только в жидком состоянии, процесс называется лазерной резкой по плавлению. Лазерный луч в сочетании с инертным газом высокой чистоты заставляет расплавленный материал покинуть щель, при этом сам газ не участвует в резке. Лазерная резка плавлением позволяет достичь более высокой скорости резки, чем резка газификацией. Энергия, необходимая для газификации, обычно выше, чем энергия, необходимая для расплавления материала. При лазерной плавильной резке лазерный луч поглощается лишь частично. Максимальная скорость резки увеличивается с ростом мощности лазера и уменьшается почти обратно пропорционально увеличению толщины листа и повышению температуры плавления материала. При постоянной мощности лазера ограничивающими факторами являются давление газа в щели и теплопроводность материала. Лазерная резка плавлением позволяет получать срезы без окисления для железа и титана. Плотность мощности лазера, при которой происходит плавление, но не газификация, составляет от 104 Вт/см2 до 105 Вт/см2 для стали. Металлическими материалами для резки являются алюминий, медь, сталь, никель, титан и т. д. Обычно используется для крупносерийного и низкоточного производства.

3、 Оксидирование плавления резки

При плавильной резке обычно используется инертный газ. Если вместо него используется кислород или другие активные газы, материал воспламеняется под воздействием лазерного луча, и в результате бурной химической реакции с кислородом образуется другой источник тепла, который еще больше нагревает материал. Это называется окислительно-плавильной резкой. Благодаря этому эффекту для конструкционной стали одинаковой толщины скорость резки, полученная этим методом, выше, чем при резке плавлением. С другой стороны, качество резки при этом методе может быть хуже, чем при резке плавлением. При этом образуется более широкий пропил, очевидная шероховатость, увеличивается зона термического влияния и ухудшается качество кромок. Лазерная резка пламенем не подходит для обработки точных моделей и острых углов (есть риск прожечь острые углы). Для ограничения теплового эффекта можно использовать лазеры импульсного режима, а мощность лазера определяет скорость резки. При постоянной мощности лазера ограничивающим фактором является доступ кислорода и теплопроводность материала. С его помощью можно резать толстые материалы (сталь, нержавеющую сталь и алюминий), изготавливать металлические заготовки (заготовки для дальнейшей обработки) и производить тяжелое оборудование.

4、Резка с контролируемым разрушением

Для хрупких материалов, которые легко повреждаются под воздействием тепла, применяется высокоскоростная и контролируемая резка с помощью нагрева лазерным лучом, которая называется резкой с контролируемым разрушением. Основное содержание этого процесса резки заключается в том, что лазерный луч нагревает небольшой участок хрупкого материала, вызывая большой тепловой градиент и сильную механическую деформацию в этой области, что приводит к образованию трещин в материале. Пока градиент нагрева сбалансирован, лазерный луч может направлять трещины в любом желаемом направлении. Материалы с высокой твердостью (алюмооксидная керамика, стекло, карбид кремния и т. д.) могут использоваться для огранки драгоценных камней (циркония, рубина и т. д.).

Анализ механизмов основных типов процессов станков лазерной резки

1、 Анализ механизма паровой резки

Как металлические, так и неметаллические материалы имеют фиксированную температуру кипения, например, температура кипения железа составляет 2966 градусов Цельсия. Когда внешняя температура достигает точки кипения этих материалов, материал начинает испаряться и образовывать пар. Механизм лазерной паровой резки заключается в использовании высокоэнергетического лазерного луча в качестве источника тепла, чтобы механический материал достиг температуры кипения и испарился в одно мгновение. Благодаря высокой температуре за короткое время образуется высокоскоростной пар, оставляющий на материале аккуратный срез. Лазерная резка паром требует от лазера большой мощности, поэтому этот метод резки обычно используется для резки тонких металлических листов небольшой толщины или некоторых неметаллических материалов с низкой температурой кипения, таких как дерево, пластик и т.д.

2、Анализ механизма плавильной резки

При лазерной резке плавлением также сначала используется мгновенная высокая температура лазера для расплавления материала. В отличие от паровой резки, после расплавления материала к точке лазерного облучения необходимо подвести неокисляющий газ с помощью сопла, соосного с лучом. Опираясь на сильное давление сопла, расплавленному материалу не нужно полностью испаряться в механическом оборудовании. Поэтому требуемая мощность обработки относительно мала, обычно только 10%-15% паровой резки. Обычно используются неокисляющие газы - гелий и аргон. Основными материалами для плавильной резки являются активные технические материалы, такие как алюминий, сталь, титановый сплав и т.д.

3、Анализ механизма окислительной плавильной резки

По своему воздействию лазерная оксидационная резка плавлением похожа на оксиацетиленовую резку. Оба метода используют источники тепла для предварительного нагрева и используют активные газы, такие как кислород и водород, в качестве режущих газов, в то время как источником тепла для лазерной окислительно-плавильной резки является лазер. Разница между лазерной окислительно-плавильной резкой и двумя вышеупомянутыми методами резки заключается в том, что она напрямую использует активные газы для резки металлических материалов: с одной стороны, выбрасываемый газ может производить большое количество тепла окисления. С другой стороны, высокоскоростной газ может также выдувать расплавленный металл и оксид, образуя надрез. Поскольку активный газ выделяет много тепла в реакции окисления, он играет определенную роль в плавлении металлических материалов, поэтому энергия, потребляемая при резке, относительно невелика.

Ключевые технологии резки машины лазерной резки

1、 Технология управления положением фокуса

2、 Технология резки и перфорации

Любая технология термической резки, за исключением некоторых случаев, когда она может начинаться с края листа, обычно требует пробивки небольшого отверстия в листе. Ранее на композитных машинах для лазерного тиснения сначала пробивали отверстие с помощью пуансона, а затем с помощью лазера начинали резку с этого маленького отверстия. Технология резки и перфорации: Любая технология термической резки, за исключением некоторых случаев, когда она может начинаться с края листа, обычно требует пробивки небольшого отверстия в листе. Раньше на машинах для лазерной штамповки композитных материалов сначала пробивали отверстие с помощью пуансона, а затем с помощью лазера начинали резку с этого маленького отверстия. Для лазерной резки машин без штамповочных устройств, есть два основных метода перфорации: (1) взрывной перфорации: (Взрывное бурение), после непрерывного лазерного облучения, яма образуется в центре материала, а затем поток кислорода коаксиально с лазерным лучом быстро удаляет расплавленный материал, чтобы сформировать отверстие. Как правило, размер отверстия зависит от толщины листа. Средний диаметр абразивного отверстия составляет половину толщины листа. Поэтому диаметр абразивного отверстия в толстых листах больше и не является круглым. Это не подходит для деталей с повышенными требованиями (например, для труб с масляным ситом) и может использоваться только для отходов. Кроме того, поскольку давление кислорода при перфорации такое же, как и при резке, брызги получаются более крупными. (2) Импульсная перфорация: Сверление) использует импульсный лазер с высокой пиковой мощностью для расплавления или испарения небольшого количества материала. В качестве вспомогательного газа часто используется воздух или азот, чтобы уменьшить расширение отверстия из-за экзотермического окисления. Давление газа ниже, чем давление кислорода во время резки. Каждый импульс лазера создает лишь небольшую струю частиц, которая постепенно проникает все глубже, поэтому для перфорации толстых пластин требуется несколько секунд. После завершения перфорации вспомогательный газ немедленно заменяется кислородом для резки. Таким образом, диаметр перфорации меньше, а качество перфорации лучше, чем при дробеструйной перфорации. Лазер, используемый для этой цели, должен не только иметь более высокую выходную мощность; более важными являются временные и пространственные характеристики луча, поэтому общий поперечный поток CO2-лазера не может удовлетворить требования лазерной резки.

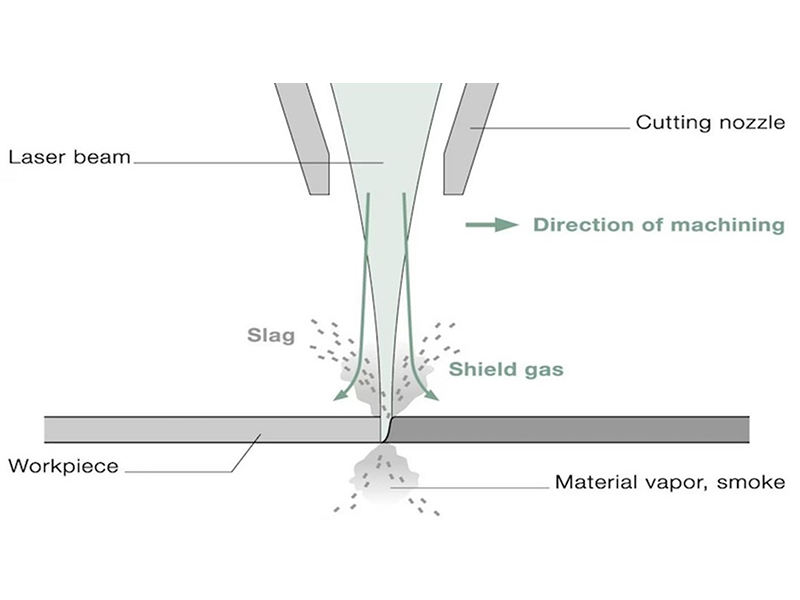

3、 Дизайн сопла и технология управления воздушным потоком

Конструкция сопла и технология управления воздушным потоком: Лазерная резка стали При лазерной резке стали кислород и сфокусированный лазерный луч попадают через сопло на разрезаемый материал, образуя таким образом пучок газового потока. Основные требования к газовому потоку заключаются в том, что поток газа, поступающий в разрез, должен быть большим, а скорость должна быть высокой, чтобы достаточное окисление могло полностью вызвать экзотермическую реакцию материала разреза; в то же время должен быть достаточный импульс для выброса расплавленного материала. Поэтому, помимо качества луча и его контроля, которые непосредственно влияют на качество резки, очень важными факторами являются также конструкция сопла и контроль потока газа (например, давление в сопле, положение заготовки в потоке газа и т.д.). Сопло, используемое для лазерной резки, имеет простую структуру, то есть коническое отверстие с небольшим круглым отверстием на конце, которое обычно разрабатывается методом экспериментов и ошибок. Поскольку сопло обычно изготавливается из меди, оно имеет небольшой размер и является уязвимой деталью, которую необходимо часто заменять, поэтому расчеты и анализ механики жидкости не проводятся. При резке стали кислород и сфокусированный лазерный луч подаются через сопло на разрезаемый материал, образуя пучок газового потока. Основные требования к газовому потоку заключаются в том, что поток газа, поступающий в разрез, должен быть большим, а скорость - высокой, чтобы достаточное окисление могло полностью вызвать экзотермическую реакцию материала разреза; в то же время должен быть достаточный импульс для выброса расплавленного материала.

Конкурентные преимущества использования станков лазерной резки

1、Хорошее качество резки

Он подходит для резки точных аксессуаров и тонкой резки различных ремесленных слов и картин. Он имеет характеристики высокой точности и высокой точности. Лазерный луч может точно контролировать положение и форму реза, что делает процесс резки очень точным. Поэтому в области производства, особенно в области, требующей высокоточных деталей, универсальность станков лазерной резки была значительно улучшена.

2、 Высокая эффективность резки

Станки для лазерной резки имеют возможность высокоскоростной резки. Высокая плотность энергии, генерируемой лазерным лучом, делает скорость резки очень высокой, что значительно повышает эффективность производства. По сравнению с традиционными механическими режущими инструментами, станки лазерной резки могут выполнять задачи резки быстрее.

3、Низкая стоимость и доступность

Лазерная резка имеет экономические преимущества перед другими станками с ЧПУ того же калибра, что является одним из преимуществ лазерной технологии. Благодаря технологии лазерной резки отпадает необходимость в индивидуальных инструментах. Вам также не нужно модифицировать оборудование для любого проекта, поскольку не требуется дополнительных режущих инструментов. Кроме того, отсутствует физический контакт, поэтому поверхность не изнашивается. Поскольку станки для лазерной резки имеют мало механических частей, расходы на их обслуживание ниже, чем у других технологий обработки. Эксплуатационные расходы на станок также будут ниже, чем на традиционные производственные инструменты.

О нас

Durmapress специализируется на проектировании, производстве и продаже различного металлообрабатывающего оборудования, включая гибочные станки, ножницы, пуансоны, станки для лазерной резки и т. д. Компания была основана в 2000 году. Благодаря многолетнему опыту и накоплению технологий. DurmaPress стал одним из известных брендов металлообрабатывающего машиностроения Китая.

Свяжитесь с нами

Последние сообщения

Категории

Следуйте за нами

Еженедельное новое видео

Свяжитесь с нами для получения дополнительной информации

Если у вас есть какая-либо информация о нашей продукции, пожалуйста, свяжитесь с нами, и мы ответим вам в течение 24 часов.

-300x169.jpg)