Введение

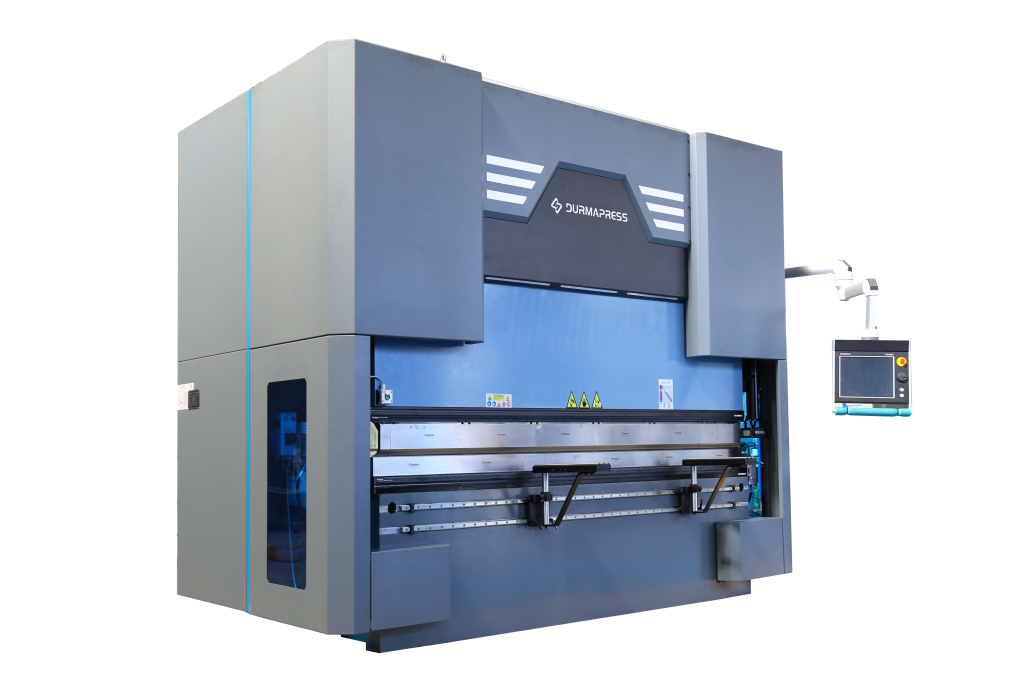

Листогибочные прессы играют важную роль в металлообрабатывающей промышленности, в основном они используются для гибки и формовки металлических листов под определенными углами и формами. Эти машины и оборудование широко используются для производства различных металлических изделий в таких отраслях, как автомобилестроение, аэрокосмическая промышленность, строительство зданий, электрооборудование и производство мебели. Благодаря точному контролю угла изгиба и силы, листогибочный пресс может производить высококачественные, высокоточные металлические компоненты, отвечающие требованиям различных отраслей промышленности к характеристикам и внешнему виду изделий.

На практике листогибочным станкам часто приходится работать с листами различной толщины и длины. Особенно когда речь идет о гибке длинных и тяжелых листовых материалов, процесс работы может столкнуться с некоторыми трудностями. Длинные листовые материалы из-за своей большей длины склонны к деформации и неравномерному изгибу в процессе гибки, что может повлиять на точность и качество конечного продукта. С другой стороны, тяжелые листовые материалы могут представлять угрозу безопасности при перемещении и позиционировании из-за их большого веса, что также усложняет работу с ними.

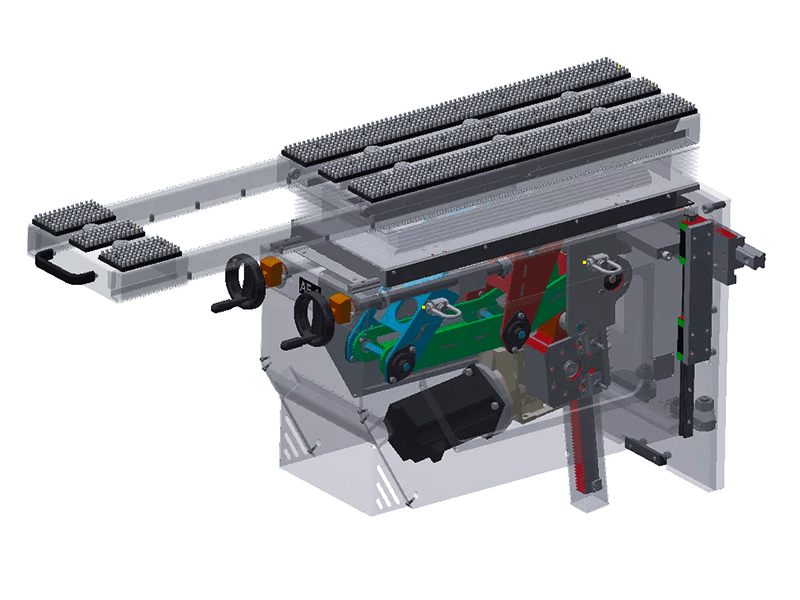

В ответ на эти вызовы был разработан паллетизатор Follower. Последователь - это вспомогательное устройство, которое автоматически регулирует свое положение по мере продвижения листогибочного пресса, обеспечивая дополнительную поддержку и стабилизацию. Это устройство обычно устанавливается между ползуном и столом листогибочного пресса и может регулировать высоту поддона в режиме реального времени во время процесса гибки, чтобы обеспечить плоскостность и стабильность листа в процессе гибки. Использование ползуна облегчает операторам работу с длинными и тяжелыми листовыми материалами, значительно повышая производительность и качество продукции, одновременно снижая трудоемкость и риски безопасности.

Общие проблемы при гибке длинных пластин

В процессе гибки длина и вес детали могут оказывать значительное влияние на весь процесс. Более длинные или тяжелые заготовки могут деформироваться во время гибки под действием собственной тяжести, что может повлиять на точность и качество конечной гибки. Кроме того, длина и вес заготовки могут повлиять на баланс движения листогибочного пресса, что может привести к дрожанию или нестабильности станка во время движения, что еще больше нарушит точность заготовки.

Влияние силы тяжести и движения станка на точность заготовки - проблема, которую нельзя игнорировать. Гравитация, действующая на длинные заготовки, может привести к их изгибу или деформации в процессе гибки, и эта помеха особенно заметна, когда подвижные части листогибочного пресса движутся с высокой скоростью. Кроме того, точность и стабильность движения станка напрямую влияет на качество гибки заготовки. Если станок дергается или отклоняется во время движения, согнутая заготовка может иметь неточные размеры, неточные углы и другие проблемы, что влияет на общую точность обработки.

Традиционные ручные паллеты имеют очевидные ограничения и недостатки в процессе гибки. Из-за длины и веса заготовок ручная укладка поддонов не только трудоемка, но и чревата ошибками в работе, что приводит к деформации или повреждению заготовок в процессе гибки. Кроме того, эффективность ручного паллетирования низка, что не может удовлетворить спрос на высокую эффективность и точность в современном производстве. Поэтому традиционный ручной метод укладки на поддоны в процессе гибки постепенно заменяется автоматизированным оборудованием для повышения эффективности производства и точности обработки.

Инновационные конструктивные особенности устройства для рандомизированных поддонов

Преимущество сервопривода в том, что он позволяет реализовать точное управление и стабильность. Этот тип привода обеспечивает точность и стабильность оборудования во время работы благодаря высокоточной системе обратной связи и передовым алгоритмам управления, что повышает качество обработки и производительность.

Более широкий стол и увеличенная грузоподъемность позволяют станку лучше справляться с требованиями различных заготовок. На расширенном столе можно обрабатывать как большие, так и маленькие заготовки в нужном месте. В то же время увеличенная грузоподъемность обеспечивает устойчивость станка при работе с тяжелыми заготовками, что позволяет избежать повреждений или потери точности обработки из-за чрезмерных нагрузок.

Координация линейных и вращательных движений поддонов обеспечивает точность процесса гибки. Благодаря точному управлению линейными и вращательными движениями поддонов станок способен осуществлять точную гибку заготовки, обеспечивая точность угла и положения гиба. Такое согласованное движение не только повышает точность обработки, но и снижает риск повреждения заготовки из-за неправильной эксплуатации.

Технические преимущества и области применения устройства

Примеры применения: как эффективно использовать прицепной питатель, чтобы максимально повысить его эффективность в реальном производственном процессе.

В реальном производстве внедрение прицепного устройства сыграло значительную роль в повышении точности гибки, увеличении эффективности производства и снижении трудозатрат. В частности, устройство прицепного поддона может автоматически регулировать положение материала, чтобы гарантировать, что материал всегда находится в оптимальном положении во время процесса гибки, что значительно повышает точность гибки. В результате качество выпускаемой продукции становится более стабильным, сокращается количество переделок и брака, вызванных проблемами с точностью.

Кроме того, автоматизированный характер паллетизатора значительно повышает эффективность производства. Традиционный ручной метод укладки паллет не только занимает много времени и сил, но и чреват перерывами в производстве из-за неправильной эксплуатации. Однако прицепной паллетайзер может работать непрерывно, что сокращает время простоя и повышает общую эффективность производственной линии. Таким образом, предприятия могут производить больше продукции за то же время, чтобы удовлетворить рыночный спрос.

Наконец, использование устройства последовательного паллетирования также значительно снижает трудозатраты. В традиционном производстве требуется большое количество рабочей силы для выполнения паллет, погрузочно-разгрузочных и других работ, что не только увеличивает трудозатраты предприятия, но и легко из-за человеческого фактора приводит к колебаниям эффективности производства и качества продукции. Автоматизированная работа устройства последующего палетирования снижает зависимость от ручного труда, тем самым сокращая трудозатраты, а также повышает стабильность и предсказуемость производственного процесса.

Таким образом, в реальном производстве внедрение устройства слежения не только улучшает точность гибки, повышает эффективность производства, но и эффективно снижает затраты на оплату труда, что приносит значительную экономическую выгоду предприятию.

Практические примеры применения и преимущества

Чтобы обеспечить точность процесса гибки, мы внедрили технологию точного согласования траектории и скорости гибки. Эта технология гарантирует точность гибки и гарантирует, что каждый изгиб соответствует заданным требованиям. Благодаря такому точному контролю мы можем избежать ошибок гибки, вызванных неправильной работой или несоответствием скорости, что повышает общее качество продукции.

Кроме того, мы внедрили полностью автоматическую систему независимых осей движения с ЧПУ - систему, которая значительно снижает необходимость вмешательства человека. Благодаря интеллектуальному управлению станок может самостоятельно выполнять сложные задачи по гибке, что значительно повышает эффективность производства. Эта технология автоматизации не только экономит трудозатраты, но и сокращает производственные задержки и количество брака, вызванного человеческими ошибками.

Чтобы еще больше улучшить условия труда работников, мы стремимся снизить интенсивность их труда. Благодаря внедрению передового оборудования и технологий работникам больше не требуется выполнять тяжелую физическую работу, что повышает безопасность и комфорт труда. Это не только помогает повысить удовлетворенность работников работой, но и снижает риск профессиональных заболеваний, вызванных длительным и напряженным трудом, тем самым сохраняя физическое и психическое здоровье работников.

Соблюдайте правила технического обслуживания и ухода за устройством для поддонов

Практические примеры применения и преимущества

Для обеспечения долговременной и стабильной работы паллетайзера необходимо регулярное техническое обслуживание. Ниже приведены некоторые ключевые моменты обслуживания, которые помогут вам продлить срок службы устройства:

- Регулярно проверяйте различные части устройства, чтобы убедиться в отсутствии ослаблений или повреждений. Особое внимание уделяйте таким ключевым компонентам, как приводные цепи, направляющие и подшипники, поскольку износ этих деталей напрямую влияет на производительность устройства.

- Очистите поверхности устройства от пыли и грязи. Используйте соответствующие чистящие средства и инструменты, избегайте применения коррозийных или сильнощелочных чистящих средств, которые могут повредить защитное покрытие на поверхности устройства.

- периодически смазывайте движущиеся части устройства, такие как подшипники, шестерни и цепи. Выберите подходящий смазочный материал и смазывайте в соответствии с рекомендациями производителя, чтобы обеспечить бесперебойную работу устройства.

- Осмотрите электрическую систему, чтобы убедиться, что вся проводка и кабели целы и нет риска обрыва или короткого замыкания. Регулярно проверяйте герметичность электрических соединений, чтобы обеспечить хороший контакт.

- Следите за рабочим состоянием устройства, отмечая любые необычные шумы, вибрации или изменения температуры. Это может быть ранним признаком потенциальных проблем, и своевременное обнаружение и устранение этих проблем может предотвратить более серьезные поломки.

Есть несколько распространенных проблем, которые могут возникнуть при ежедневном использовании. Вот несколько быстрых решений, которые помогут вам быстро вернуться к нормальной работе:

- Если кажется, что устройство застряло или не может нормально двигаться, сначала проверьте, не застрял ли какой-либо посторонний предмет в направляющей или цепи. После удаления постороннего предмета перезапустите устройство и понаблюдайте, вернется ли оно в нормальное состояние.

- Если устройство издает ненормальный шум при работе, это может быть вызвано недостаточной смазкой или изношенными деталями. Проверьте смазку и при необходимости добавьте смазку или замените изношенные детали.

- Если движение устройства замедляется или останавливается, проверьте неисправности в электрической системе. Проверьте силовые соединения и панель управления, чтобы убедиться, что все электрические компоненты работают правильно. Если проблема сохраняется, возможно, необходимо обратиться к специалисту по обслуживанию для проведения дальнейшей проверки.

- Если кажется, что устройство позиционируется неточно, проверьте правильность работы датчиков и энкодеров. Очистите поверхность датчика, чтобы убедиться, что он не засорен грязью или пылью. Если датчик или энкодер поврежден, его необходимо заменить новой деталью.

Соблюдая вышеперечисленные правила обслуживания и быстрые способы устранения неисправностей, вы сможете эффективно продлить срок службы паллетоукладчика и обеспечить его эффективную работу в процессе производства. Регулярное техническое обслуживание и своевременное устранение неисправностей помогут вам избежать перерывов в производстве и риска повреждения оборудования.

заключение

Подводя итог, можно отметить значительное улучшение гибочных операций с помощью паллетодержателя. Благодаря уникальной конструкции и функциональным возможностям устройство Follower позволяет эффективно повысить точность и эффективность гибочных операций. Он автоматически регулирует положение поддона для обеспечения стабильности и однородности материала в процессе гибки, что значительно снижает количество ошибок и брака. Кроме того, устройство следящего поддона позволяет снизить трудоемкость работы оператора и повысить безопасность производства.

Подчеркните необходимость конфигурирования в процессе обработки металла и будущую тенденцию развития устройства слежения. В условиях, когда современная обрабатывающая промышленность предъявляет все более высокие требования к точности и эффективности обработки, применение устройства слежения в металлообработке становится все более широким. Оно может не только улучшить качество обработки, но и значительно повысить эффективность производства и снизить производственные затраты. В будущем, с непрерывным прогрессом технологий, устройство слежения будет двигаться в направлении более интеллектуального, автоматизированного направления, и еще больше способствовать технологическим инновациям и промышленной модернизации металлообрабатывающей промышленности.

О нас

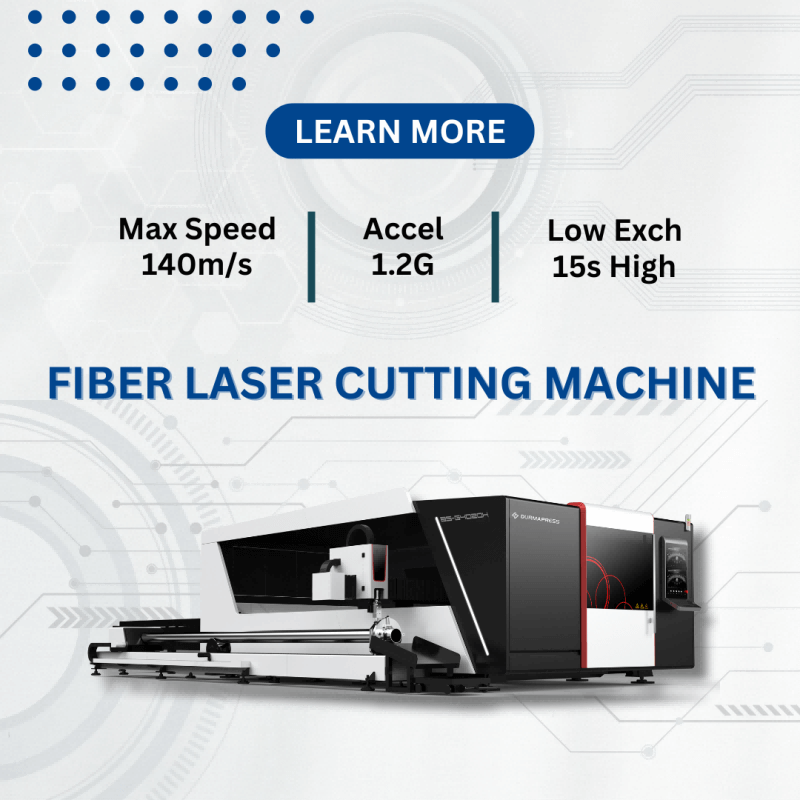

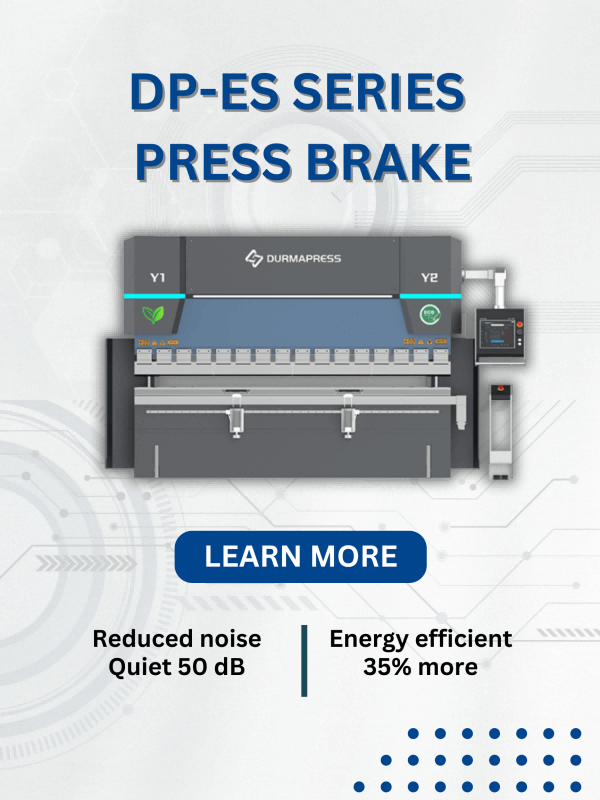

Durmapress специализируется на проектировании, производстве и продаже различного металлообрабатывающего оборудования, включая гибочные станки, ножницы, пуансоны, станки для лазерной резки и т. д. Компания была основана в 2000 году. Благодаря многолетнему опыту и накоплению технологий. DurmaPress стал одним из известных брендов металлообрабатывающего машиностроения Китая.

Свяжитесь с нами

Последние сообщения

Категории

Следуйте за нами

Еженедельное новое видео

Свяжитесь с нами для получения дополнительной информации

Если у вас есть какая-либо информация о нашей продукции, пожалуйста, свяжитесь с нами, и мы ответим вам в течение 24 часов.