El Maravilloso Uso Del Dispositivo De Paletización Del Seguidor De La Prensa Plegadora

Introducción

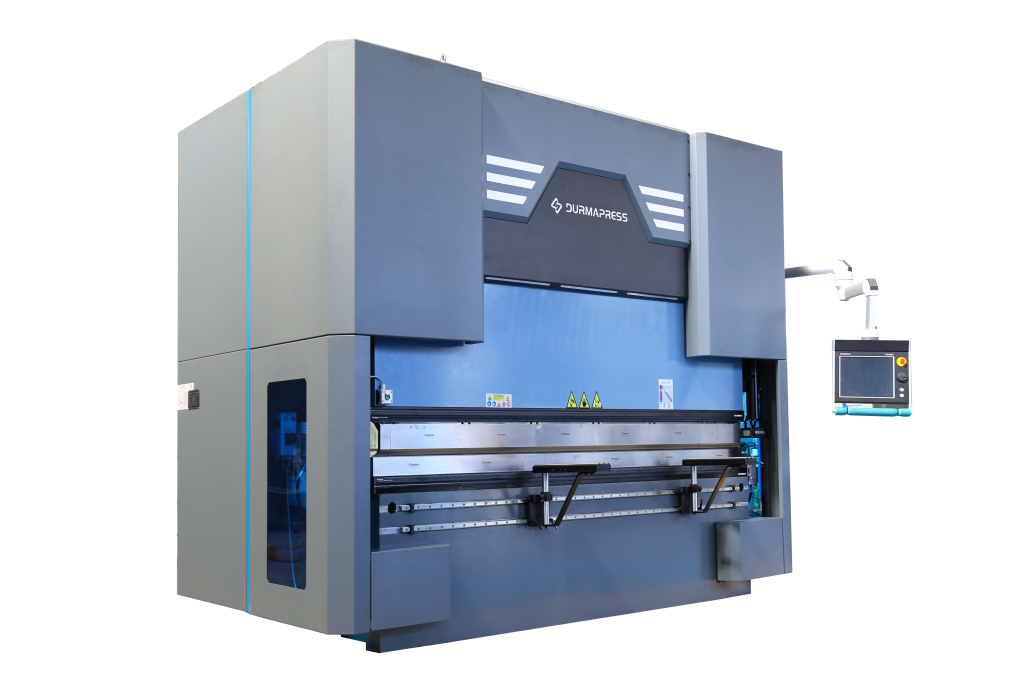

Las plegadoras desempeñan un papel fundamental en la industria de fabricación de metales, ya que se utilizan principalmente para doblar y moldear chapas metálicas con ángulos y formas específicos. Esta maquinaria y equipos se utilizan ampliamente en la producción de diversos productos metálicos en industrias como la fabricación de automóviles, aeroespacial, estructuras de edificios, equipos eléctricos y fabricación de muebles. A través de un control preciso del ángulo de plegado y la fuerza, la prensa plegadora puede producir componentes metálicos de alta calidad y alta precisión para satisfacer los requisitos de diferentes industrias sobre el rendimiento y la apariencia del producto.

En la práctica, las plegadoras suelen tener que manipular chapas de distintos grosores y longitudes. Especialmente cuando se trata de doblar materiales de chapa largos y pesados, el proceso de operación puede enfrentarse a algunos retos. Los materiales de chapa larga, debido a su mayor longitud, son propensos a la deformación y al doblado desigual durante el proceso de doblado, lo que puede afectar a la precisión y la calidad del producto final. Por otra parte, las chapas pesadas pueden suponer un riesgo para la seguridad durante su manipulación y posicionamiento debido a su elevado peso, que también dificulta su manejo.

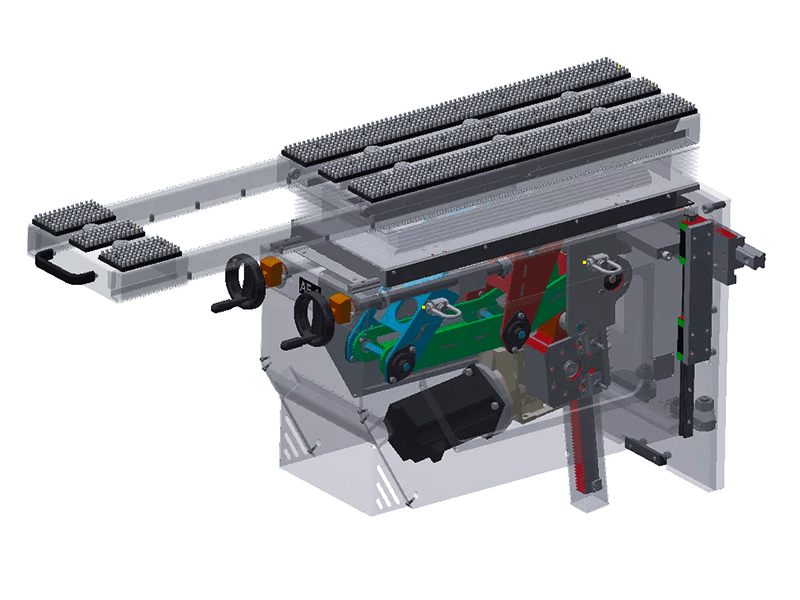

En respuesta a estos retos, se desarrolló el paletizador Follower. Un seguidor es un dispositivo auxiliar que ajusta automáticamente su posición a medida que avanza la plegadora, proporcionando apoyo y estabilización adicionales. Este dispositivo suele instalarse entre la corredera y la mesa de la plegadora, y puede ajustar la altura de la paleta en tiempo real durante el proceso de plegado, para garantizar la planitud y estabilidad de la chapa en el proceso de plegado. El uso del seguidor puede facilitar a los operarios la manipulación de chapas largas y pesadas, mejorando significativamente la productividad y la calidad del producto, y reduciendo al mismo tiempo la intensidad de la mano de obra y los riesgos de seguridad.

Desafíos comunes en el curvado de placas largas

Durante el proceso de plegado, la longitud y el peso de la pieza pueden tener un impacto significativo en la operación global. Las piezas más largas o pesadas pueden deformarse durante el plegado debido a su propia gravedad, lo que puede afectar a la precisión y calidad finales del plegado. Además, la longitud y el peso de la pieza pueden afectar al equilibrio del movimiento de la plegadora, lo que puede hacer que la máquina se tambalee o se vuelva inestable durante el movimiento, interfiriendo aún más en la precisión de la pieza.

La interferencia de la gravedad y el movimiento de la máquina en la precisión de la pieza de trabajo es un problema que no puede ignorarse. La gravedad que actúa sobre las piezas de trabajo más largas puede hacer que se doblen o deformen durante el proceso de plegado, y esta interferencia es especialmente notable cuando las piezas móviles de la plegadora se mueven a altas velocidades. Además, la precisión y la estabilidad del movimiento de la máquina afectan directamente a la calidad del plegado de la pieza. Si la máquina da tirones o se desvía durante el movimiento, la pieza doblada puede tener dimensiones inexactas, ángulos imprecisos y otros problemas, lo que afecta a la precisión general del procesamiento.

El paletizado manual tradicional tiene limitaciones y deficiencias evidentes en el proceso de plegado. Debido a la longitud y el peso de la pieza, el paletizado manual no sólo requiere mucha mano de obra, sino que también es propenso a errores operativos, lo que provoca deformaciones o daños en la pieza en el proceso de plegado. Además, la eficiencia del paletizado manual es baja, lo que no puede satisfacer la demanda de alta eficiencia y alta precisión en la producción moderna. Por lo tanto, el método tradicional de paletizado manual en el proceso de plegado ha sido sustituido gradualmente por equipos automatizados para mejorar la eficiencia de la producción y la precisión del procesamiento.

Características de diseño innovadoras del dispositivo de paletización aleatoria

La ventaja del accionamiento por servomotor es que puede realizar un control y una estabilidad precisos. Este tipo de accionamiento garantiza la precisión y la estabilidad del equipo durante el funcionamiento mediante un sistema de retroalimentación de alta precisión y algoritmos de control avanzados, mejorando así la calidad y la productividad del procesamiento.

La mesa más ancha y la mayor capacidad de carga permiten a la máquina responder mejor a las exigencias de las distintas piezas de trabajo. Tanto las piezas grandes como las pequeñas pueden mecanizarse en el lugar adecuado en la mesa ensanchada. Al mismo tiempo, la mayor capacidad de carga garantiza que la máquina se mantenga estable al manipular piezas pesadas, evitando daños o pérdidas de precisión en el mecanizado debido a cargas excesivas.

La coordinación de los movimientos lineales y giratorios de las paletas garantiza un proceso de curvado preciso. Mediante el control preciso de los movimientos lineales y giratorios de las paletas, la máquina es capaz de realizar el curvado preciso de la pieza de trabajo, garantizando la exactitud del ángulo y la posición de curvado. Este movimiento coordinado no sólo mejora la precisión del proceso, sino que también reduce el riesgo de daños en la pieza debido a un funcionamiento incorrecto.

Ventajas técnicas y aplicaciones del aparato

Ejemplos de aplicación: cómo utilizar eficazmente el alimentador de arrastre para maximizar su eficacia en el proceso de producción real.

En la producción real, la introducción del dispositivo de arrastre ha desempeñado un papel importante en la mejora de la precisión del curvado, el aumento de la eficiencia de la producción y la reducción de los costes de mano de obra. En concreto, el dispositivo de paleta de arrastre puede ajustar automáticamente la posición del material para garantizar que éste se mantenga siempre en la posición óptima durante el proceso de plegado, mejorando así significativamente la precisión del plegado. Como resultado, la calidad de los productos fabricados es más estable, lo que reduce las repeticiones y los desechos causados por problemas de precisión.

Además, la naturaleza automatizada del paletizador mejora enormemente la eficiencia de la producción. El método tradicional de paletizado manual no sólo requiere mucho tiempo y mano de obra, sino que también es propenso a interrupciones de la producción debido a un funcionamiento incorrecto. Sin embargo, el paletizador de arrastre puede trabajar continuamente, lo que reduce el tiempo de inactividad y mejora la eficiencia general de la línea de producción. De este modo, las empresas pueden producir más productos en el mismo tiempo para satisfacer la demanda del mercado.

Por último, el uso del paletizador seguidor también reduce significativamente los costes de mano de obra. En la producción tradicional, un gran número de mano de obra para completar la paletización, manipulación y otros trabajos, que no sólo aumenta los costes laborales de la empresa, pero también fácilmente debido a factores humanos conducen a la eficiencia de la producción y las fluctuaciones de calidad del producto. La operación automatizada del dispositivo de paletizado de seguimiento reduce la dependencia de la mano de obra, reduciendo así los costes laborales, y también mejora la estabilidad y previsibilidad del proceso de producción.

En resumen, en la producción real, la introducción del dispositivo seguidor no sólo mejora la precisión de plegado, mejora la eficiencia de la producción, sino que también reduce eficazmente el coste de la mano de obra, lo que aporta importantes beneficios económicos para la empresa.

Casos prácticos de aplicación y ventajas

Para garantizar la precisión del proceso de curvado, hemos adoptado la tecnología de ajuste preciso de la trayectoria y la velocidad de curvado. Esta tecnología garantiza la precisión del plegado y asegura que cada plegado cumpla los requisitos predefinidos. Gracias a este control preciso, podemos evitar errores de plegado causados por un funcionamiento incorrecto o un desajuste de la velocidad, mejorando así la calidad general de la producción.

Además, hemos introducido un sistema de ejes de movimiento independiente CNC totalmente automático, un sistema que reduce en gran medida la necesidad de intervención humana. Mediante un control inteligente, la máquina puede completar tareas de plegado complejas por sí sola, lo que aumenta significativamente la eficacia de la producción. Esta tecnología de automatización no sólo ahorra costes de mano de obra, sino que también reduce los retrasos en la producción y las tasas de piezas desechadas causadas por errores humanos.

Para mejorar aún más el entorno laboral de los trabajadores, nos comprometemos a reducir su intensidad de trabajo. Gracias a la introducción de equipos y tecnología avanzados, los trabajadores ya no tienen que realizar trabajos físicos pesados, lo que aumenta la seguridad y la comodidad en el trabajo. Esto no sólo ayuda a mejorar la satisfacción laboral de los trabajadores, sino que también reduce el riesgo de enfermedades profesionales causadas por el trabajo prolongado y extenuante, salvaguardando así la salud física y mental de los trabajadores.

Siga las instrucciones de mantenimiento y conservación del dispositivo de paletización

Casos prácticos de aplicación y ventajas

Para garantizar el funcionamiento estable y a largo plazo del paletizador, es esencial realizar un mantenimiento rutinario. A continuación se indican algunos puntos clave de mantenimiento que le ayudarán a prolongar la vida útil del aparato:

- Compruebe periódicamente las distintas piezas del aparato para asegurarse de que no estén sueltas ni dañadas. Preste especial atención a los componentes clave, como las cadenas de transmisión, los raíles guía y los cojinetes, ya que el desgaste de estas piezas afectará directamente al rendimiento del aparato.

- Limpie las superficies del aparato para eliminar el polvo y la suciedad. Utilice limpiadores y herramientas adecuados, evite el uso de limpiadores corrosivos o alcalinos fuertes que puedan dañar el revestimiento protector de la superficie del aparato.

- lubrique periódicamente las piezas móviles de la unidad, como cojinetes, engranajes y cadenas. Seleccione un lubricante adecuado y lubríquelo siguiendo las recomendaciones del fabricante para garantizar el buen funcionamiento de la unidad.

- Inspeccione el sistema eléctrico para asegurarse de que todo el cableado y los cables están intactos y no hay riesgo de deshilachado o cortocircuito. Compruebe periódicamente la estanqueidad de las conexiones eléctricas para garantizar un buen contacto.

- Supervise el estado de funcionamiento de la unidad y observe cualquier ruido, vibración o cambio de temperatura inusuales. Pueden ser señales tempranas de problemas potenciales, y su detección y resolución a tiempo pueden evitar averías mayores.

Existen algunos problemas comunes que pueden surgir durante el uso diario. A continuación se indican algunas soluciones rápidas que le ayudarán a volver rápidamente al funcionamiento normal:

- Si la unidad parece atascada o incapaz de moverse con normalidad, compruebe primero si hay algún objeto extraño atascado en el raíl guía o en la cadena. Después de retirar el objeto extraño, reinicie la unidad y observe si vuelve a la normalidad.

- Si la unidad hace un ruido anormal al funcionar, puede deberse a una lubricación insuficiente o a piezas desgastadas. Compruebe la lubricación y añada lubricante o sustituya las piezas desgastadas si es necesario.

- Si el movimiento de la unidad se ralentiza o se detiene, compruebe si hay fallos en el sistema eléctrico. Compruebe las conexiones de alimentación y el panel de control para asegurarse de que todos los componentes eléctricos funcionan correctamente. Si el problema persiste, puede ser necesario ponerse en contacto con un profesional de servicio para una inspección más detallada.

- Si la unidad parece estar posicionada de forma imprecisa, compruebe que los sensores y codificadores funcionan correctamente. Limpie la superficie del sensor para asegurarse de que no esté obstruida por suciedad o polvo. Si el sensor o el codificador están dañados, es necesario sustituirlos por una pieza nueva.

Con los anteriores puntos de mantenimiento y soluciones rápidas, puede prolongar eficazmente la vida útil de su paletizador de seguimiento y garantizar su funcionamiento eficaz durante la producción. El mantenimiento periódico y la solución de problemas a tiempo le ayudarán a evitar interrupciones de la producción y el riesgo de daños en el equipo.

conclusión

Para resumir la mejora significativa en las operaciones de plegado con el seguidor de palets. Gracias a su diseño y funcionalidad exclusivos, el seguidor puede mejorar eficazmente la precisión y eficacia de las operaciones de plegado. Ajusta automáticamente la posición del palet para garantizar la estabilidad y consistencia del material durante el proceso de plegado, reduciendo así significativamente los errores de procesamiento y las tasas de rechazo. Además, el dispositivo de seguimiento de palets también puede reducir la intensidad de trabajo del operario y mejorar la seguridad de la producción.

Destacar la necesidad de configurar en el proceso de procesamiento de metales y la tendencia de desarrollo futuro del dispositivo seguidor. Con la industria manufacturera moderna en la precisión de procesamiento y los requisitos de eficiencia son cada vez más altos, la aplicación del dispositivo seguidor en el procesamiento de metales se ha vuelto más y más extensa. No sólo puede mejorar la calidad de procesamiento, sino también mejorar significativamente la eficiencia de la producción y reducir los costes de producción. En el futuro, con el progreso continuo de la tecnología, el dispositivo de seguimiento se moverá hacia una dirección más inteligente y automatizada, y promoverá aún más la innovación tecnológica y la modernización industrial de la industria de procesamiento de metales.

Quiénes somos

Durmapress se especializa en el diseño, la fabricación y la venta de diversos equipos de procesamiento de metales, como plegadoras, cizallas, punzonadoras, máquinas de corte por láser, etc. La empresa se fundó en 2000. Con años de experiencia y acumulación de tecnología. DurmaPress se ha convertido en una de las marcas más conocidas de la industria china de maquinaria para el procesamiento de metales.

Póngase en contacto con nosotros

Entradas recientes

Categorías

Síguenos

Nuevo vídeo semanal

Más información

Si tiene alguna información sobre nuestros productos, póngase en contacto con nosotros y le responderemos en 24 horas.

-300x169.jpg)