Defectos comunes en el proceso de plegado y conformado de chapa metálica y medidas para solucionarlos

En la industria manufacturera, el plegado y conformado de chapa es un importante medio de procesamiento para realizar diversas formas mediante la deformación plástica de materiales de chapa fina y media.

Sin embargo, en la práctica, el doblado y conformado de chapa metálica se enfrenta a menudo a diversos defectos de calidad, como el rebote de doblado, las grietas de doblado y la hendidura de doblado, etc. Estos problemas no sólo afectan a la calidad del producto, sino que también pueden provocar un desperdicio de recursos y una baja productividad. Por lo tanto, este documento discutirá las causas y soluciones de estos defectos comunes, con el fin de proporcionar soluciones eficaces de control de calidad y métodos de optimización para el plegado y conformado de chapa metálica.

instrucción

El plegado y conformado de chapa metálica, como método de procesamiento vital y de uso frecuente en la industria manufacturera, desempeña un papel indispensable en diversas industrias. El proceso implica principalmente la aplicación de fuerza mediante equipos mecánicos para doblar con precisión materiales de chapa fina y media para crear una variedad de componentes y formas estructurales que cumplan los requisitos de diseño. Estos componentes y estructuras se utilizan ampliamente en equipos mecánicos, automóviles, construcción, electrónica y otros campos, y su calidad está directamente relacionada con el rendimiento y la seguridad del producto final.

Durante el proceso de doblado y conformado de chapas metálicas, pueden producirse diversos defectos de calidad, como un ángulo de doblado impreciso, marcas de doblado evidentes, daños en la superficie, grietas, deformaciones, etcétera. Estos defectos, si no se reconocen y procesan a tiempo, afectarán negativamente al rendimiento general del producto, e incluso pueden ser un peligro potencial para la seguridad. Por lo tanto, el control de calidad en el proceso de plegado y conformado de chapas metálicas es un eslabón clave para garantizar la calidad del producto.

Con el fin de mejorar la eficiencia y la calidad del producto del plegado y conformado de chapa metálica, este documento analizará en profundidad los defectos de calidad que pueden producirse durante el proceso y discutirá las medidas correspondientes para solucionarlos. Esto incluye, entre otras cosas, la optimización de los parámetros del proceso, la selección de moldes y materiales adecuados, la mejora de la precisión de los equipos, la mejora de las habilidades de los operarios y el refuerzo del control de calidad del proceso. Con estas medidas se puede minimizar la generación de defectos en el proceso de producción, mejorando así la fiabilidad del producto y la competitividad en el mercado.

Descripción general del proceso de plegado y conformado de chapa metálica

Principio de funcionamiento y clasificación

El plegado y conformado de chapa metálica es una tecnología clave en el proceso metalúrgico, que implica principalmente el plegado y la deformación de la chapa metálica para cumplir los requisitos de diseño de diversos componentes y estructuras industriales.

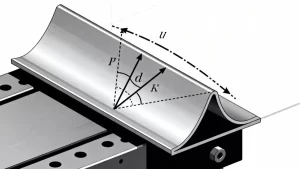

Este proceso suele dividirse en dos categorías básicas: plegado libre y plegado en depresión. El plegado libre se consigue controlando con precisión el movimiento del molde superior en la plegadora para que la chapa se doble a lo largo de una línea de plegado prediseñada con el ángulo y el radio especificados en el plano. Este método requiere un posicionamiento y ajuste precisos del molde para garantizar la exactitud y repetibilidad del plegado.

El plegado por depresión, por su parte, es un método más tradicional y sencillo. En este proceso, la matriz superior de la plegadora se presiona hasta su posición más baja, donde la presión combinada entre las matrices superior e inferior actúa sobre la chapa para crear la deflexión de plegado deseada. Este método se utiliza normalmente para chapas más gruesas y pesadas, ya que proporciona una distribución más uniforme de la tensión y una mayor estabilidad de plegado. Tanto si se utiliza el plegado libre como el plegado por compresión, el objetivo es conseguir un conformado preciso de las piezas de chapa metálica para garantizar que puedan cumplir los requisitos del diseño de ingeniería, así como garantizar que el proceso sea eficaz y rentable.

Defectos comunes y sus causas

Elasticidad de flexión

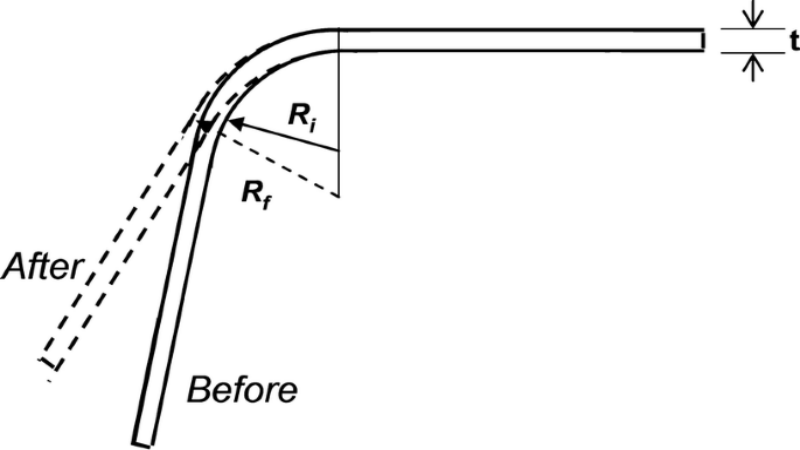

Durante el proceso de plegado y conformado, la capa neutra de la chapa se verá afectada por la deformación elástica, lo que provocará que el tamaño y la forma del producto acabado se desvíen de los requisitos de diseño. Las principales razones de ello son las propiedades elásticas de la capa neutra y el procesamiento inadecuado del material.

Medidas de solución

- Cuando la deformación de flexión, la deformación elástica de la placa aumentará la cantidad de rebote debido a la deformación elástica de la placa. Por lo tanto, la placa debe ser recocida antes de la flexión, especialmente para los materiales que han sido endurecidos por trabajo en frío, para mejorar la organización de la tensión interna de la placa, para reducir el problema de rebote durante el procesamiento de manera efectiva.

- Tras el proceso de doblado de la chapa, las piezas de doblado se recuperarán debido a la deformación elástica de la chapa, dando como resultado un diámetro interior y un ángulo de doblado ligeramente mayores que el valor teórico. Para minimizar el efecto de este rebote, se puede aumentar adecuadamente el tamaño de la deformación en el proceso de doblado, de forma que el producto final cumpla los requisitos de diseño.

- El uso de un diámetro interior pequeño del molde superior para el doblado de puntos múltiples, a través de la deformación de doblado múltiple puede reducir o eliminar eficazmente el fenómeno de rebote, y mejorar la precisión y estabilidad del doblado y conformado.

Grietas de flexión

Durante el proceso de plegado y conformado, la capa neutra de la chapa se verá afectada por la deformación elástica, lo que provocará que el tamaño y la forma del producto acabado se desvíen de los requisitos de diseño. Las principales razones de ello son las propiedades elásticas de la capa neutra y el procesamiento inadecuado del material.

Medidas de solución

- Ajustar la holgura de la matriz, así como la uniformidad, de modo que se pueda mejorar la calidad de la sección de punzonado y cizallado para garantizar que la sección sea lisa y recta, y evitar la aparición de defectos como rebabas y grietas.

- Tome como base la dirección de laminado de la materia prima y utilice el software de anidamiento para llevar a cabo una programación razonable. Si la dirección de flexión es la misma que la dirección del grano de la materia prima, el valor mínimo del radio de flexión debe aumentarse adecuadamente; si la dirección de flexión es perpendicular a la dirección del grano de la materia prima, el valor mínimo del radio de flexión debe reducirse adecuadamente. Asegúrese de que el ángulo entre la dirección del grano de la materia prima y la línea de flexión sea generalmente de unos 60 °, el mínimo superior a 30 °.

- En la posición donde se cruzan múltiples bordes de doblado, los agujeros de parada de grietas deben disponerse de acuerdo con las condiciones permisibles. El tamaño del orificio de parada de la grieta debe ser mayor o igual que el espesor de la materia prima más el diámetro interior de la curva, cuando la línea de doblado aparece en ángulo recto, aumentar la anchura de la ranura de parada de la grieta debe ser mayor que dos veces el espesor de la materia prima más el diámetro interior de la curva, como se muestra en la Figura 3.

- equipos de proceso de flexión de acuerdo con los requisitos del nodo de tiempo de lubricación y mantenimiento, reducir la resistencia al flujo, para garantizar un funcionamiento estable de los equipos y el uso a largo plazo de continuidad.

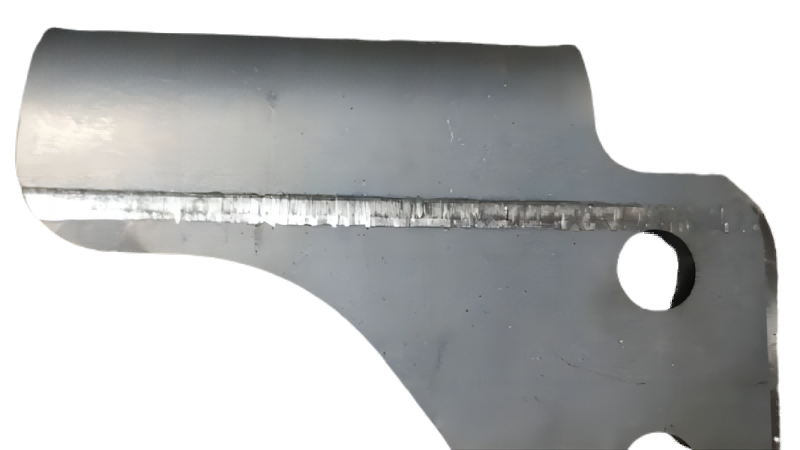

Hendidura de flexión

Durante el proceso de doblado, la presión de los moldes superior e inferior dejará hendiduras en la superficie de la placa, especialmente en el caso de productos con elevados requisitos de aspecto, y estas hendiduras pueden convertirse en defectos de calidad.

Medidas de solución

- Alargue el neumático superior del molde y aumente el radio del filete en el extremo del molde;

- Aumentar la anchura de la ranura de la matriz inferior en la medida de lo posible, para que el diámetro interior de la pieza de chapa metálica sea mayor después del doblado y conformado, y se pueda reducir la extrusión de la pieza en la ranura de la matriz inferior;

- La matriz inferior está diseñada como una matriz en forma de V de tipo rodillo, como se muestra en la Figura 5, cuando la matriz superior se presiona hacia abajo, la hoja generalmente se girará de una manera impulsada, de modo que la pieza de trabajo y la matriz inferior para mantener el contacto total y completo con la matriz inferior, evitando eficazmente la aparición de indentación de flexión;

- En la parte superior de la hoja y la posición inferior del troquel acolchado espesor de 0,1 ~ 0,5 mm de piel de goma o película no indentación, para evitar o reducir la indentación de flexión.

Conclusión

En este artículo se han analizado en profundidad los defectos habituales en el proceso de plegado y conformado de chapa metálica, y se han propuesto las medidas correspondientes para resolver el problema. El artículo hace hincapié en la importancia de optimizar los parámetros del proceso y actualizar la tecnología de los equipos para garantizar la calidad del conformado y el procesamiento. Al mismo tiempo, mediante la aplicación de estrategias eficaces de control de calidad, se puede mejorar la estabilidad de la calidad de los productos, reduciendo así los costes de producción y aumentando la competitividad en el mercado y los beneficios económicos de las empresas. En la producción real, las empresas deben ajustar los parámetros del proceso de acuerdo con la situación específica, optimizar constantemente el proceso de producción, al tiempo que se centran en la actualización técnica y el mantenimiento de los equipos para garantizar el buen progreso del procesamiento. Además, reforzar la formación en control de calidad y mejorar la concienciación sobre la calidad y el nivel técnico de los empleados son también medios importantes para mejorar la estabilidad de la calidad de los productos y reducir la tasa de defectos. Con las medidas anteriores, las empresas pueden mejorar la eficiencia de la producción y reducir los costes bajo la premisa de garantizar la calidad del producto, mejorando así la competitividad del mercado y realizando un desarrollo sostenible.

Quiénes somos

Durmapress se especializa en el diseño, la fabricación y la venta de diversos equipos de procesamiento de metales, como plegadoras, cizallas, punzonadoras, máquinas de corte por láser, etc. La empresa se fundó en 2000. Con años de experiencia y acumulación de tecnología. DurmaPress se ha convertido en una de las marcas más conocidas de la industria china de maquinaria para el procesamiento de metales.

Póngase en contacto con nosotros

Entradas recientes

Categorías

Síguenos

Más información

Si tiene alguna información sobre nuestros productos, póngase en contacto con nosotros y le responderemos en 24 horas.