-300x169.jpg)

Factores que afectan a la precisión de la flexión

1. Factores de moho

El molde es el principal factor que afecta a la precisión del plegado. El molde es la herramienta principal para doblar la pieza. La forma y el tamaño de la pieza doblada dependen principalmente de la precisión dimensional de la parte de trabajo del molde. Cuanto mayor sea la precisión de la fabricación del molde, más preciso será el ensamblaje y mayor será la precisión dimensional de la pieza obtenida. Además, la fiabilidad y estabilidad del dispositivo de posicionamiento del molde también tienen una gran influencia en la precisión dimensional de la pieza de trabajo. Si el posicionamiento del molde es inexacto o inestable, puede causar la desviación del tamaño de la pieza de trabajo, lo que a su vez afecta a la precisión general. La deformación, los daños, el desgaste y otros fenómenos del molde afectarán a todos los aspectos de la conformación por plegado. Diferentes núcleos de los moldes superior e inferior también causarán desviaciones en el tamaño de doblado. Después de que el calibrador trasero se mueva a izquierda y derecha, la distancia relativa del molde inferior cambia. Por último, en un extremo de la máquina de doblado, es decir, cuando se procesa con una carga de un solo lado, la presión de doblado se verá afectada, y también es perjudicial para la máquina herramienta.

2.Factores de la chapa y la pieza

No se puede ignorar la influencia de los materiales en la precisión de las piezas curvadas. En primer lugar, las propiedades mecánicas de los materiales están desigualmente distribuidas. Para piezas dobladas a partir del mismo material de chapa, la forma y el tamaño de las piezas serán diferentes debido a los distintos valores de tensión y rebote, lo que dará lugar a ciertas desviaciones dimensionales. En segundo lugar, el grosor desigual del material también afectará a la precisión del curvado. Aunque se utilice el mismo molde para curvar, el tamaño y la forma de las piezas de trabajo obtenidas a partir de materiales de distinto grosor serán diferentes. Los materiales gruesos tienen mayor resistencia y menor rebote al doblarse; mientras que los materiales finos tienen mayor rebote, formas y tamaños imprecisos, y son propensos al alabeo y la torsión. Las cargas desiguales son las más propensas a provocar la flexión de la máquina herramienta. Por ejemplo, la longitud de trabajo de la máquina dobladora es de 3200mm, y el tonelaje de los cilindros de aceite distribuidos en sus lados izquierdo y derecho es de 100t. Cuando hay una carga, las correderas superior e inferior se doblarán y deformarán, reduciendo así el desplazamiento real de la corredera en la parte media, causando que la pieza de trabajo tenga ángulos inconsistentes a lo largo de toda la dirección de longitud, y el ángulo medio es mayor que los dos extremos, lo que afecta directamente a la precisión dimensional de la pieza de trabajo. Diferentes grados de materiales tendrán diferentes grados de desviación en espesor y dureza. También hay diferencias en el grosor producido por diferentes fabricantes. Si la rebaba en el borde de posicionamiento del material es muy grande o hay grandes juntas, y la expansión del extremo del material causada por el procesamiento de conformado afectará a la precisión del tamaño de doblado. O cuando la chapa es laminada, rebotará debido a una fuerza desigual, dando lugar a errores en la precisión. Además, cuando cambia la temperatura local del material, también se producirán errores. La deformación por flexión del material es una transición de la deformación elástica a la deformación plástica. El ángulo de rebote de la propiedad mecánica del material es proporcional al límite elástico del material e inversamente proporcional al módulo elástico. El método de curvado libre tiene la mayor cantidad de rebote, el curvado de corrección tiene la menor cantidad de rebote, y el curvado de prensado inferior está entre los dos; la cantidad de rebote del curvado de chapa disminuye con el aumento del grosor de la chapa. Durante el curvado de separación, debido al cambio de la tensión de curvado, la chapa producirá la mayor tensión de curvado de rebote generada en la superficie exterior de la parte curvada del material. Para obtener un ángulo de flexión satisfactorio, es necesario implementar el "exceso de flexión", pero en la flexión real, puede existir flexión en varias direcciones al mismo tiempo, lo que resulta en diferentes cantidades de rebote de cada parte, causando una precisión inconsistente del ángulo de flexión.

3.Proceso y funcionamiento del proceso

El proceso y la operación de proceso también tienen una influencia importante en la precisión del plegado. Cuando aumenta el número de procesos para doblar la pieza, aumentará el error acumulativo causado por la desviación de cada proceso. Además, el diferente orden de los procesos antes y después también tendrá un gran impacto en la precisión. En cuanto a la operación del proceso, la instalación, el ajuste y la competencia de la matriz de plegado tienen un impacto directo en la precisión de la pieza de trabajo. Si la instalación no es precisa, no sólo reducirá la calidad de la pieza de trabajo, sino que también causará residuos. Al mismo tiempo, la precisión de la alimentación y el posicionamiento de la pieza en bruto durante la operación también afectará a la precisión de la forma y el tamaño de la pieza de trabajo.

Soluciones

1.Precisión y mantenimiento del molde

En primer lugar, el molde debe someterse a un mantenimiento continuo. El mantenimiento básico continuo del molde debe hacerse con cuidado, paciencia y paso a paso. No hay que llevarlo a cabo a ciegas. Cuando se repara el molde debido a un fallo, se debe colocar una cinta de material para facilitar la consulta del problema. Abra el molde, compruebe el estado del molde con la cinta de material, confirme la causa del fallo, averigüe el problema y, a continuación, limpie el molde antes de desmontarlo. La fuerza debe ser uniforme al desmontar el molde. Para la estructura del molde donde el resorte de descarga está entre la placa fija y la placa de descarga y el resorte de descarga está directamente contra la columna guía interior, la placa de descarga debe desmontarse para asegurar que la placa de descarga esté equilibrada y expulsada. La inclinación de la placa de descarga puede provocar la rotura del molde superior. En segundo lugar, los moldes superior e inferior deben estar bien mantenidos. Al desmontar los moldes superior e inferior, preste atención al estado original del molde para que sea conveniente restaurarlo durante la instalación posterior del molde. Si hay acolchado o desplazamiento, el grosor de la junta debe grabarse en la pieza y registrarse. Cuando sustituya el molde superior, intente insertar el bloque de descarga para ver si el molde inferior es liso, e intente insertar el hueco con el molde inferior para ver si es uniforme. Cuando reemplace el molde inferior, trate de insertar la brecha con el punzón para ver si es uniforme. Después de reparar y rectificar el molde superior, éste se acorta y necesita ser acolchado para alcanzar la longitud requerida. Compruebe si la longitud efectiva del troquel superior es suficiente. Al sustituir un troquel superior roto, averigüe el motivo y compruebe si el troquel inferior correspondiente tiene bordes rotos y si es necesario rectificar los bordes. Al montar el troquel superior, compruebe si hay espacio suficiente entre el troquel superior y el bloque fijo o la placa fija. Si hay un bloque de presión, compruebe si hay margen de movimiento. Al montar el troquel inferior, colóquelo en posición horizontal y, a continuación, coloque un bloque de hierro plano sobre la superficie del troquel inferior y golpéelo con una varilla de cobre para fijarlo en su sitio. No lo coloque oblicuamente y con fuerza. La parte inferior del troquel inferior debe biselarse. Después de la instalación, compruebe si la superficie del troquel inferior está nivelada con la superficie del troquel. Después de montar el troquel superior, el troquel inferior y el núcleo del troquel, compruebe la cinta de material para ver si las piezas están instaladas incorrectamente o al revés, compruebe si el troquel inferior y la almohadilla del troquel inferior están instalados al revés, si el orificio ciego está bloqueado, si es necesario robar las piezas nuevas, si los materiales robados son suficientes y si las piezas que deben bloquearse están bloqueadas. Preste atención a confirmar el bloqueo de los tornillos de la placa de desmontaje. Al bloquearlos, apriételos desde el interior hacia el exterior, y realice un bloqueo cruzado con una fuerza equilibrada. No apriete un tornillo primero y luego apriete otro tornillo para evitar la inclinación de la placa separadora, causando la rotura del molde superior o reduciendo la precisión del molde. Por último, debe ajustarse la separación del molde. El orificio de posicionamiento del núcleo se desgasta debido al montaje frecuente del núcleo, lo que resulta en una gran separación después del montaje (aflojamiento después del montaje) o una separación desigual (desviación de posicionamiento), lo que hará que la forma de la sección transversal se deteriore después del punzonado, que el molde superior se rompa fácilmente y que se generen rebabas. El ajuste adecuado de la separación puede realizarse comprobando el estado de la sección transversal después del punzonado. Cuando la separación es pequeña, la sección transversal es pequeña. Cuando la separación es grande, la sección transversal es grande y las rebabas son grandes. Una separación razonable se obtiene mediante el desplazamiento. Después del ajuste, se deben hacer los registros apropiados, y también se pueden hacer marcas en el borde inferior del molde para las operaciones de mantenimiento posteriores. En la producción diaria, se debe prestar atención a la recogida y conservación de las tiras de material originales cuando el molde está en las mejores condiciones. Si la producción posterior no es fluida o el molde varía, puede utilizarse como referencia para el mantenimiento del molde. Además, deben inspeccionarse y mantenerse los sistemas auxiliares, como si el pasador eyector está desgastado, si puede expulsar el material y si los pasadores guía y los casquillos están desgastados.

2.Maquinaria y placas

Elija chapas metálicas con propiedades mecánicas uniformes para reducir el error de precisión de plegado causado por materiales desiguales. Asegúrese de que la rectitud de la superficie de referencia de la chapa es exacta y de que la tensión de la chapa es uniforme para evitar la desviación dimensional causada por diferentes valores de tensión y springback. Compruebe si el grosor de la chapa es uniforme. El grosor del material puede afectar directamente al coeficiente de plegado y, por tanto, a la precisión del plegado. Debido a que la pieza no está lo suficientemente paralela a la matriz inferior durante el curvado, la pieza rebotará después de que la matriz superior se presione hacia abajo, afectando al tamaño del curvado. Las propiedades del material y el grosor afectarán al ángulo de curvado, por lo que cada pieza debe inspeccionarse primero y la inspección aleatoria debe reforzarse al curvar. Puede comprar en grandes acerías y reforzar la inspección del tamaño del grosor. Intente utilizar el mismo lote de chapas de acero para fabricar un producto de chapa, y compruebe el coeficiente de doblado con el mismo lote de chapas de acero.

3.Funcionamiento del control de procesos

El curvado en hueco es una parte importante del procesamiento de piezas curvadas. Cuando se realiza el doblado de separación, todo el proceso de procesamiento consiste principalmente en utilizar la separación entre las matrices superior e inferior para lograr la suspensión del procesamiento. La matriz inferior no estará en contacto, por lo que la colocación y el procesamiento en la parte inferior de la carrera deben evitarse en la medida de lo posible. Al mismo tiempo, la profundidad de apertura del troquel superior que entra en el troquel inferior debe ajustarse razonablemente para obtener el ángulo de doblado requerido. Por lo tanto, utilizando este método de doblado excesivo, se puede obtener una variedad de ángulos de apertura en la matriz que son mayores que el ángulo de apertura real de la matriz inferior. Las medidas del proceso para mejorar la precisión de doblado del método de doblado excesivo superan el error de precisión causado por los materiales desiguales durante el doblado. Cuando se selecciona el ángulo de apertura de la matriz inferior, se debe seleccionar un ancho de matriz inferior que pueda satisfacer los requisitos de procesamiento de la pieza de doblado. Si la abertura de la matriz inferior es demasiado ancha, el radio de curvatura interior de la pieza procesada será demasiado grande, se reducirá la presión y aumentará el rebote. Si el ancho de la abertura es demasiado pequeño, la presión será demasiado alta y la carga será demasiado grande. Por lo tanto, para las piezas de trabajo en general, el material con el radio de flexión interior equivalente al espesor del material debe ser seleccionado para controlar el ancho de apertura de la matriz inferior a través de ellos. Reducir la deformación por flexión de la propia máquina herramienta. Reducir el grado de deformación de la propia máquina herramienta es una forma sencilla de mejorar la precisión de plegado de la pieza. El punto de partida fundamental es garantizar que la deformación de las correderas superior e inferior sea coherente. Esta consistencia garantiza que la pieza de trabajo obtenga un buen ángulo consistente en toda su longitud. La medida del proceso para lograr este objetivo consiste en colocar una estructura de cuña inclinada por encima de la matriz superior para compensar el error de deformación causado por el bloque de la matriz superior de la máquina herramienta. El mecanismo de springback puede hacer pleno uso de la ley del springback. Cuando la pieza está cerca de la flexión pura, la placa de la matriz superior se presiona ajustando la carrera para ajustar la fuerza de la pieza de flexión. Al mismo tiempo, combinado con el cambio del ángulo relevante de la matriz y el tamaño del filete de proceso, la forma de la matriz de doblado se modifica adecuadamente para obtener un ángulo adecuado y una profundidad de doblado razonable.

4.Control humano

En la producción moderna de plegado de chapa, aunque existan equipos automatizados, algunas fábricas no optarán por equipar robots, vehículos de seguimiento y otros equipos automatizados debido a la insuficiencia de fondos, y seguirán utilizando la producción manual. El maestro de plegado se basa en la experiencia para operar, y una pulgada más o una menos causará un posicionamiento inexacto. En este momento, el sistema de posicionamiento posterior es especialmente importante.La experiencia y las técnicas del operario afectan a la precisión del plegado. El trabajador empuja el material demasiado fuerte o demasiado poco, lo que provoca huecos de posicionamiento o doblado de la chapa, afectando a la precisión del tamaño de doblado; la velocidad de doblado del trabajador no está sincronizada con la velocidad de la máquina herramienta, lo que provocará que el ángulo de doblado sea demasiado grande o demasiado pequeño. Por lo tanto, los trabajadores de doblado deben ser hábiles y experimentados, y no cambiar las operaciones con frecuencia. El personal de proceso de chapa metálica debe estar familiarizado con el principio del desplegado de la chapa metálica, y puede determinar con precisión el coeficiente de plegado exacto basándose en la teoría y la práctica. Deben organizarse actividades de formación periódicas para mejorar las habilidades operativas de los empleados, reducir la probabilidad de errores causados por un funcionamiento incorrecto y reforzar los procedimientos operativos correctos y los métodos de ajuste de los operarios para reducir los errores humanos.

Recomendación: DURMAPRESS LaserCheck para prensas plegadoras

Hay muchos factores que afectan a la precisión del plegado, como los moldes, las placas y las piezas de trabajo, los procesos y las operaciones de proceso, los errores humanos, etc. Para mejorar la precisión del plegado, es necesario partir de estos aspectos y tomar las medidas correspondientes para controlarlos. Hay muchos factores que afectan a la precisión del plegado, como los moldes, las placas y las piezas de trabajo, los procesos y las operaciones de proceso, los errores humanos, etc. Para mejorar la precisión del plegado, es necesario partir de estos aspectos y tomar las medidas correspondientes para controlarlos. Sólo así podremos garantizar la mejora general de la calidad del plegado y satisfacer las necesidades de la fabricación de productos.

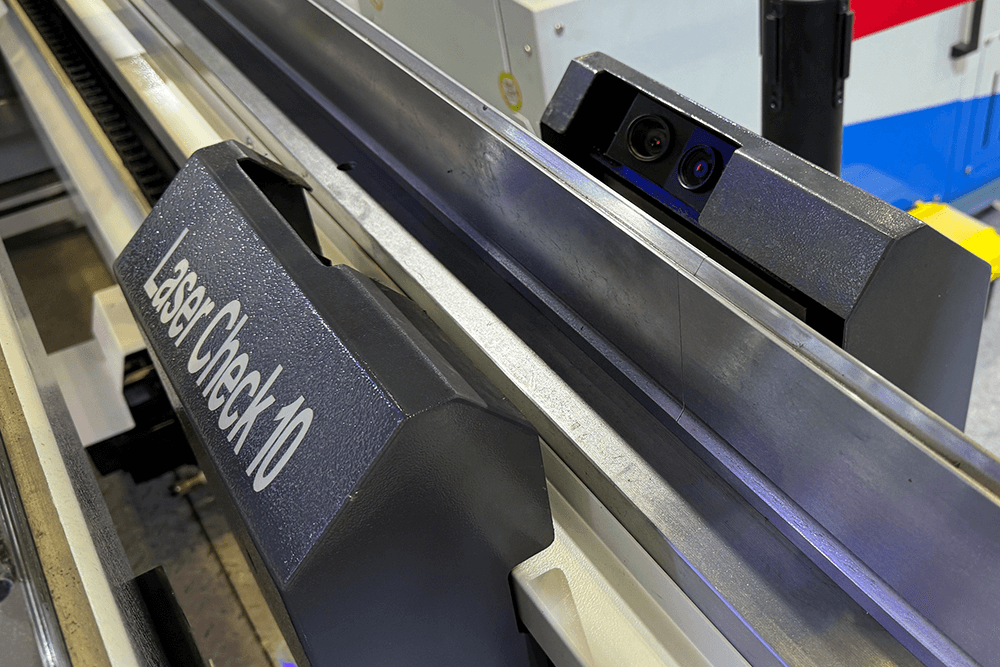

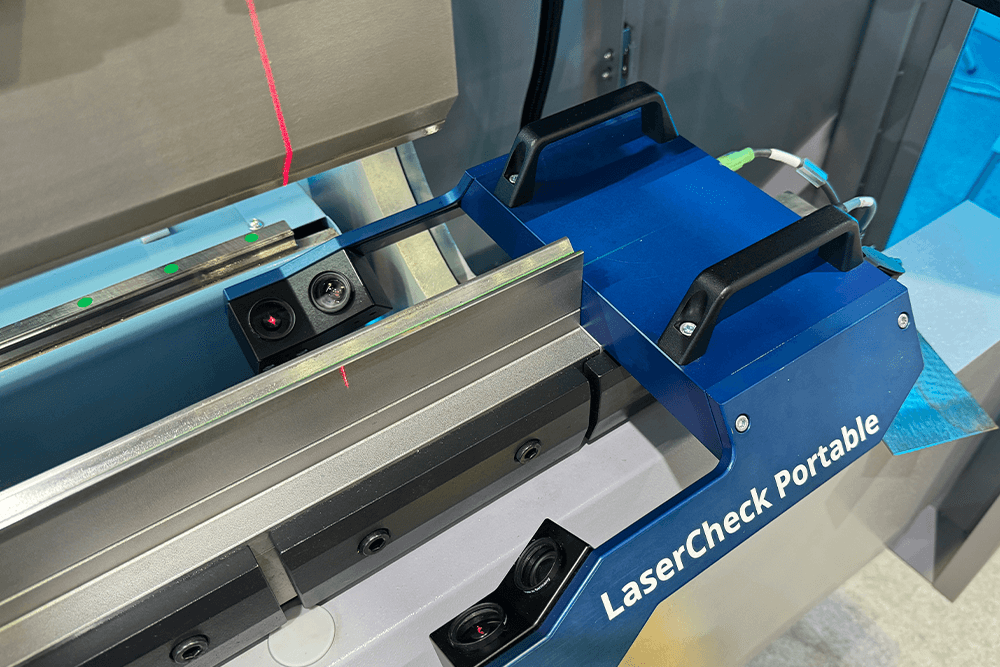

1.DURMAPRESS LaserCheck para prensas plegadoras

Ahora recomendamos un producto de DURMAPRESS: Lasercheck para prensa plegadora. ¡Puede detectar las características de diferentes chapas en medio del deslizador presionando hacia abajo, mantener la comunicación en tiempo real con el sistema CNC, calcular y controlar la posición precisa del punto muerto inferior del deslizador, y ajustarlo a través del control CNC Y1, Y2, y el sistema de compensación de deflexión para asegurar que el efecto perfecto preestablecido se logra en el primer plegado, y la precisión de plegado se puede mejorar muy suavemente! La fabricación de piezas de chapa metálica con ángulos de plegado precisos que siempre se mantienen constantes a menudo se encuentra con un problema durante el proceso de producción: los diferentes parámetros en el espesor del material y las tensiones.Para resolver este problema y garantizar el uso seguro de materiales de menor calidad, it ha desarrollado una potente solución para medir ángulos de plegado en prensas plegadoras: el LaserCheck.

2.Datos básicos y ventajas de LaserCheck

LaserCheck permite al usuario determinar el ángulo de plegado exacto de prensas plegadoras mediante triangulación láser, y funciona sin contacto. Se trata de un sistema de medición de ángulos de plegado basado en láser, un sensor innovador para medir ángulos de plegado en prensas plegadoras. Se trata de un producto de alta tecnología "Made in Germany", de muy alta precisión y que funciona sin contacto. Puede integrarse en prensas plegadoras existentes sin modificar la herramienta en paralelo, utilizando 2 ó 4 sensores. Calcula el spring back por detección de fuerza mediante galgas extensométricas o detectando el final del cambio de ángulo y puede conectarse a controladores ESA, Cybelec, Delem, Amada, Robosoft y otros dispositivos. Es una solución OEM integrada para ESA, Amada, Robosoft y otros dispositivos. Sus ventajas son un proceso de curvado ininterrumpido, un proceso de curvado rápido y la medición del springback sin medición de la fuerza.

Quiénes somos

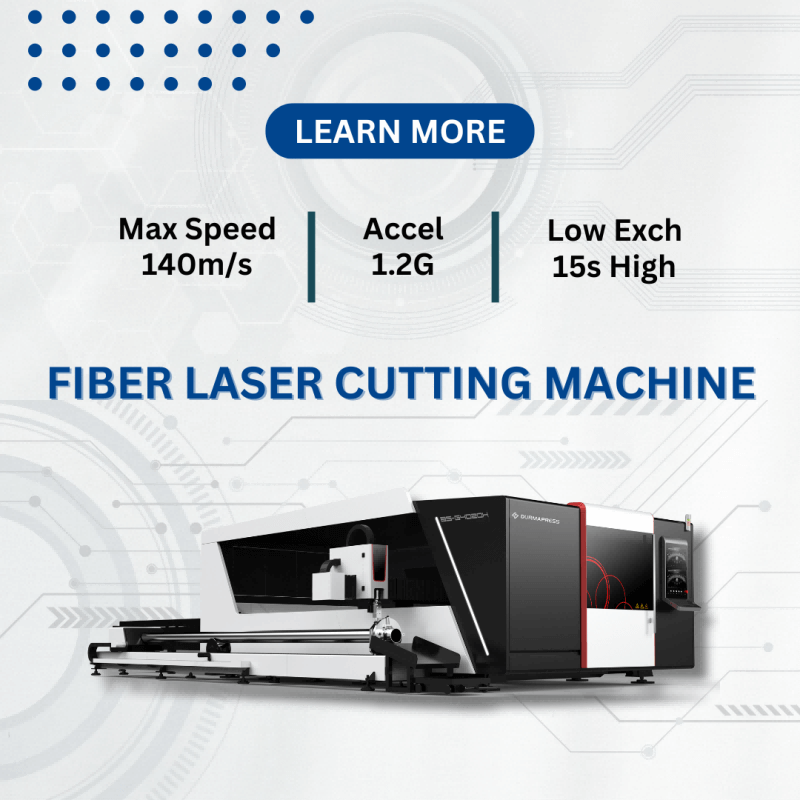

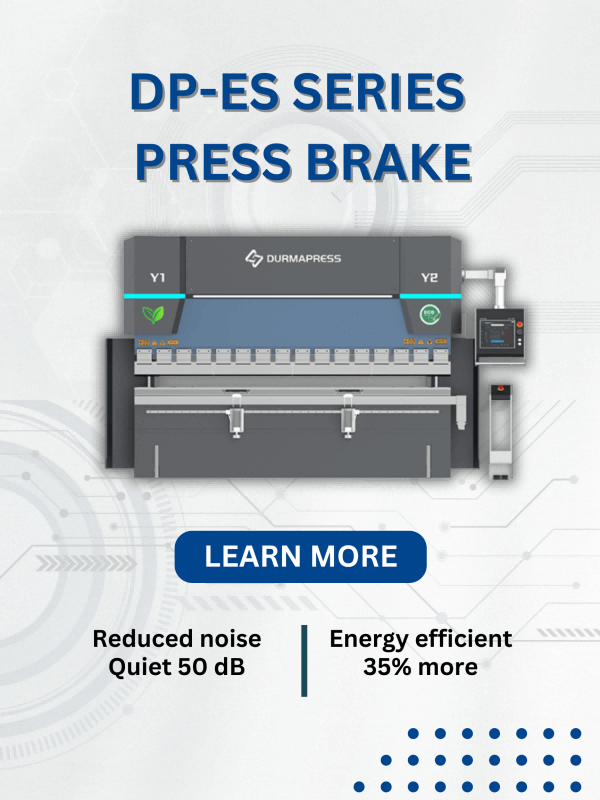

Durmapress se especializa en el diseño, la fabricación y la venta de diversos equipos de procesamiento de metales, como plegadoras, cizallas, punzonadoras, máquinas de corte por láser, etc. La empresa se fundó en 2000. Con años de experiencia y acumulación de tecnología. DurmaPress se ha convertido en una de las marcas más conocidas de la industria china de maquinaria para el procesamiento de metales.

Póngase en contacto con nosotros

Entradas recientes

Categorías

Síguenos

Nuevo vídeo semanal

Más información

Si tiene alguna información sobre nuestros productos, póngase en contacto con nosotros y le responderemos en 24 horas.

-300x169.jpg)